SMT මැලියම්, SMT මැලියම්, SMT රතු මැලියම් ලෙසද හැඳින්වේ, සාමාන්යයෙන් රතු (කහ හෝ සුදු) පේස්ට් එකක් වන අතර එය දෘඩකාරකය, වර්ණක, ද්රාවක සහ අනෙකුත් මැලියම් සමඟ ඒකාකාරව බෙදා හරින ලද අතර එය ප්රධාන වශයෙන් මුද්රණ පුවරුවේ සංරචක සවි කිරීමට භාවිතා කරයි, සාමාන්යයෙන් බෙදා හැරීමේ හෝ වානේ තිර මුද්රණ ක්රම මගින් බෙදා හරිනු ලැබේ. සංරචක සවි කිරීමෙන් පසු, ඒවා රත් කිරීම සහ දැඩි කිරීම සඳහා උඳුනක හෝ නැවත ප්රවාහ උදුනක තබන්න. එය සහ පෑස්සුම් පේස්ට් අතර වෙනස නම් එය රත් කිරීමෙන් පසු සුව වන අතර, එහි කැටි කිරීමේ උෂ්ණත්වය 150 ° C වන අතර, නැවත රත් කිරීමෙන් පසු එය දිය නොවේ, එනම්, පැච් එකේ තාප දැඩි කිරීමේ ක්රියාවලිය ආපසු හැරවිය නොහැක. තාප සුව කිරීමේ තත්වයන්, සම්බන්ධිත වස්තුව, භාවිතා කරන උපකරණ සහ මෙහෙයුම් පරිසරය හේතුවෙන් SMT මැලියම් භාවිතයේ බලපෑම වෙනස් වේ. මුද්රිත පරිපථ පුවරු එකලස් කිරීමේ (PCBA, PCA) ක්රියාවලියට අනුව මැලියම් තෝරා ගත යුතුය.

SMT පැච් මැලියම්වල ලක්ෂණ, යෙදුම සහ අපේක්ෂාව

SMT රතු මැලියම් යනු පොලිමර් සංයෝග වර්ගයකි, ප්රධාන සංරචක වන්නේ මූලික ද්රව්යය (එනම්, ප්රධාන ඉහළ අණුක ද්රව්යය), පිරවුම, සුව කිරීමේ කාරකය, අනෙකුත් ආකලන යනාදියයි. SMT රතු මැලියම්වල දුස්ස්රාවීතා ද්රවශීලතාවය, උෂ්ණත්ව ලක්ෂණ, තෙත් කිරීමේ ලක්ෂණ යනාදිය ඇත. රතු මැලියම්වල මෙම ලක්ෂණයට අනුව, නිෂ්පාදනයේදී, රතු මැලියම් භාවිතා කිරීමේ අරමුණ වන්නේ කොටස් PCB මතුපිටට තදින් ඇලී සිටීම වැළැක්වීමයි. එබැවින්, පැච් මැලියම් යනු අත්යවශ්ය නොවන ක්රියාවලි නිෂ්පාදනවල පිරිසිදු පරිභෝජනයක් වන අතර, දැන් PCA නිර්මාණය සහ ක්රියාවලිය අඛණ්ඩව වැඩිදියුණු කිරීමත් සමඟ, සිදුරු නැවත ප්රවාහය සහ ද්විත්ව ඒක පාර්ශවීය නැවත ප්රවාහ වෑල්ඩින් හරහා සාක්ෂාත් කර ගෙන ඇති අතර, පැච් මැලියම් භාවිතා කරමින් PCA සවි කිරීමේ ක්රියාවලිය අඩු හා අඩු ප්රවණතාවක් පෙන්නුම් කරයි.

SMT මැලියම් භාවිතා කිරීමේ අරමුණ

① තරංග පෑස්සුම් කිරීමේදී සංරචක ගැලවී යාම වැළැක්වීම (තරංග පෑස්සුම් ක්රියාවලිය). තරංග පෑස්සුම් භාවිතා කරන විට, මුද්රිත පුවරුව පෑස්සුම් වලක් හරහා ගමන් කරන විට සංරචක ගැලවී යාම වැළැක්වීම සඳහා සංරචක මුද්රිත පුවරුව මත සවි කර ඇත.

② ප්රතිප්රවාහ වෑල්ඩින් කිරීමේදී සංරචකවල අනෙක් පැත්ත ගැලවී යාම වැළැක්වීම (ද්විත්ව-පාර්ශ්වික ප්රතිප්රවාහ වෑල්ඩින් ක්රියාවලිය). ද්විත්ව-පාර්ශ්වික ප්රතිප්රවාහ වෑල්ඩින් ක්රියාවලියේදී, පෑස්සුම් කරන ලද පැත්තේ ඇති විශාල උපාංග පෑස්සුම් තාපය දියවීම නිසා වැටීම වැළැක්වීම සඳහා, SMT පැච් මැලියම් සෑදිය යුතුය.

③ සංරචකවල විස්ථාපනය සහ ස්ථාවරත්වය වැළැක්වීම (ප්රතිප්රවාහ වෑල්ඩින් ක්රියාවලිය, පූර්ව ආලේපන ක්රියාවලිය). සවි කිරීමේදී විස්ථාපනය සහ නැගීම වැළැක්වීම සඳහා ප්රතිප්රවාහ වෑල්ඩින් ක්රියාවලීන් සහ පූර්ව ආලේපන ක්රියාවලීන්හි භාවිතා වේ.

④ සලකුණ (තරංග පෑස්සීම, නැවත ප්රවාහ වෑල්ඩින් කිරීම, පූර්ව ආලේපනය). ඊට අමතරව, මුද්රිත පුවරු සහ සංරචක කාණ්ඩ වශයෙන් වෙනස් කරන විට, සලකුණු කිරීම සඳහා පැච් මැලියම් භාවිතා කරයි.

SMT මැලියම් භාවිතයේ ආකාරය අනුව වර්ගීකරණය කර ඇත.

අ) සීරීම් වර්ගය: වානේ දැලෙහි මුද්රණ සහ සීරීම් මාදිලිය හරහා ප්රමාණය සිදු කෙරේ. මෙම ක්රමය වඩාත් බහුලව භාවිතා වන අතර පෑස්සුම් පේස්ට් මුද්රණ යන්ත්රය මත කෙලින්ම භාවිතා කළ හැකිය. වානේ දැල් සිදුරු කොටස් වර්ගය, උපස්ථරයේ ක්රියාකාරිත්වය, ඝණකම සහ සිදුරුවල ප්රමාණය සහ හැඩය අනුව තීරණය කළ යුතුය. එහි වාසි වන්නේ අධික වේගය, ඉහළ කාර්යක්ෂමතාව සහ අඩු පිරිවැයයි.

b) බෙදා හැරීමේ වර්ගය: මුද්රිත පරිපථ පුවරුව මත බෙදා හැරීමේ උපකරණ මගින් මැලියම් යොදනු ලැබේ. විශේෂ බෙදා හැරීමේ උපකරණ අවශ්ය වන අතර පිරිවැය ඉහළ ය. බෙදා හැරීමේ උපකරණ යනු සම්පීඩිත වාතය භාවිතා කිරීම, රතු මැලියම් විශේෂ බෙදා හැරීමේ හිස හරහා උපස්ථරයට, මැලියම් ලක්ෂ්යයේ ප්රමාණය, කොපමණ ප්රමාණයක්, කාලය අනුව, පීඩන නල විෂ්කම්භය සහ පාලනය කිරීමට වෙනත් පරාමිතීන් අනුව, බෙදා හැරීමේ යන්ත්රයට නම්යශීලී කාර්යයක් ඇත. විවිධ කොටස් සඳහා, අපට විවිධ බෙදා හැරීමේ හිස් භාවිතා කළ හැකිය, වෙනස් කිරීමට පරාමිතීන් සකසන්න, බලපෑම ලබා ගැනීම සඳහා ඔබට මැලියම් ලක්ෂ්යයේ හැඩය සහ ප්රමාණය ද වෙනස් කළ හැකිය, වාසි පහසු, නම්යශීලී සහ ස්ථාවර වේ. අවාසිය නම් වයර් ඇඳීම සහ බුබුලු තිබීම පහසුය. මෙම අඩුපාඩු අවම කිරීම සඳහා අපට මෙහෙයුම් පරාමිතීන්, වේගය, කාලය, වායු පීඩනය සහ උෂ්ණත්වය සකස් කළ හැකිය.

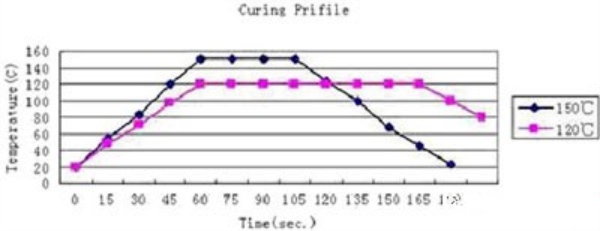

SMT පැච් ඇලවුම් සාමාන්ය සුව කිරීමේ තත්වයන්

| සුව කිරීමේ උෂ්ණත්වය | සුව කිරීමේ කාලය |

| 100℃ | විනාඩි 5 යි |

| 120℃ උෂ්ණත්වය | තත්පර 150 යි |

| 150℃ | තත්පර 60 යි |

සටහන:

1, සුව කිරීමේ උෂ්ණත්වය වැඩි වන අතර සුව කිරීමේ කාලය වැඩි වන තරමට, බන්ධන ශක්තිය ශක්තිමත් වේ.

2, උපස්ථර කොටස්වල ප්රමාණය සහ සවි කිරීමේ ස්ථානය සමඟ පැච් මැලියම්වල උෂ්ණත්වය වෙනස් වන බැවින්, වඩාත් සුදුසු දැඩි කිරීමේ තත්වයන් සොයා ගැනීමට අපි නිර්දේශ කරමු.

SMT පැච් ගබඩා කිරීම

එය කාමර උෂ්ණත්වයේ දී දින 7ක්, 5°C ට අඩු උෂ්ණත්වයකදී මාස 6කට වැඩි කාලයක් සහ 5~25°C උෂ්ණත්වයකදී දින 30කට වැඩි කාලයක් ගබඩා කළ හැක.

SMT මැලියම් කළමනාකරණය

SMT පැච් රතු මැලියම් එහිම දුස්ස්රාවිතතාවය, ද්රවශීලතාවය, තෙත් කිරීම සහ අනෙකුත් ලක්ෂණ සහිත උෂ්ණත්වයට බලපාන බැවින්, SMT පැච් රතු මැලියම් භාවිතයේ යම් යම් කොන්දේසි සහ ප්රමිතිගත කළමනාකරණයක් තිබිය යුතුය.

1) රතු මැලියම් වලට ආහාර ගණන, දිනය, වර්ගය සිට අංකය දක්වා නිශ්චිත ප්රවාහ අංකයක් තිබිය යුතුය.

2) උෂ්ණත්ව වෙනස්වීම් හේතුවෙන් ලක්ෂණ වලට බලපෑම් ඇතිවීම වැළැක්වීම සඳහා රතු මැලියම් 2 ~ 8 ° C දී ශීතකරණයක් තුළ ගබඩා කළ යුතුය.

3) රතු පැහැති මැලියම්, පළමුව ඇතුල් කිරීම සහ පළමුවෙන් පිටතට ගැනීම යන අනුපිළිවෙලට, කාමර උෂ්ණත්වයේ දී පැය 4ක් රත් කිරීම අවශ්ය වේ.

4) බෙදා හැරීමේ ක්රියාවලිය සඳහා, හෝස් එකේ රතු මැලියම් ඉවත් කළ යුතු අතර, භාවිතා නොකළ රතු මැලියම් ගබඩා කිරීම සඳහා නැවත ශීතකරණයට දැමිය යුතු අතර, පැරණි මැලියම් සහ නව මැලියම් මිශ්ර කළ නොහැක.

5) ආපසු පැමිණීමේ උෂ්ණත්ව වාර්තා පෝරමය, ආපසු පැමිණීමේ උෂ්ණත්ව පුද්ගලයා සහ ආපසු පැමිණීමේ උෂ්ණත්ව කාලය නිවැරදිව පිරවීම සඳහා, භාවිතයට පෙර ආපසු පැමිණීමේ උෂ්ණත්වය සම්පූර්ණ කිරීම පරිශීලකයා තහවුරු කළ යුතුය. සාමාන්යයෙන්, රතු මැලියම් කල් ඉකුත් වී භාවිතා කළ නොහැක.

SMT පැච් මැලියම්වල ක්රියාවලි ලක්ෂණ

සම්බන්ධතා ශක්තිය: SMT මැලියම් ශක්තිමත් සම්බන්ධතා ශක්තියක් තිබිය යුතුය, දැඩි වූ පසු, පෑස්සුම් ද්රවාංක උෂ්ණත්වයේ දී පවා ගැලවී නොයයි.

තිත් ආලේපනය: වර්තමානයේ, මුද්රිත පුවරු බෙදා හැරීමේ ක්රමය බොහෝ දුරට තිත් ආලේපනය වේ, එබැවින් මැලියම් පහත ගුණාංග තිබීම අවශ්ය වේ:

① විවිධ සවි කිරීමේ ක්රියාවලීන්ට අනුවර්තනය වන්න

එක් එක් සංරචකයේ සැපයුම සැකසීමට පහසුය

③ සංරචක ප්රභේද ප්රතිස්ථාපනය කිරීමට අනුවර්තනය වීමට පහසුය

④ ස්ථාවර තිත් ආලේපන ප්රමාණය

අධිවේගී යන්ත්රයට අනුවර්තනය වන්න: දැන් භාවිතා කරන පැච් මැලියම්, ස්ථාන ආලේපනයේ සහ අධිවේගී පැච් යන්ත්රයේ අධිවේගී වේගය සපුරාලිය යුතුය, විශේෂයෙන්, වයර් ඇඳීමකින් තොරව අධිවේගී ස්ථාන ආලේපනය, සහ සම්ප්රේෂණ ක්රියාවලියේදී අධිවේගී සවි කිරීම, මුද්රිත පුවරුව, සංරචක චලනය නොවන බව සහතික කිරීම සඳහා මැලියම්.

වයර් ඇඳීම, බිඳවැටීම: පැච් මැලියම් පෑඩයට ඇලී ගිය පසු, සංරචකවලට මුද්රිත පුවරුව සමඟ විද්යුත් සම්බන්ධතාවය ලබා ගත නොහැක, එබැවින් පැච් මැලියම් ආලේප කිරීමේදී වයර් ඇඳීමකින් තොරව හෝ ආලේප කිරීමෙන් පසු කඩා වැටීමකින් තොරව පෑඩ් දූෂණය නොවන පරිදි සිදු කළ යුතුය.

අඩු-උෂ්ණත්ව සුව කිරීම: සුව කිරීමේදී, තරංග ලාංඡන වෑල්ඩින් සමඟ වෑල්ඩින් කරන ලද තාප-ප්රතිරෝධී ප්ලග්-ඉන් සංරචක ද නැවත ප්රවාහ වෙල්ඩින් උදුන හරහා ගමන් කළ යුතුය, එබැවින් දැඩි කිරීමේ තත්වයන් අඩු උෂ්ණත්වය සහ කෙටි කාලය සපුරාලිය යුතුය.

ස්වයං-ගැලපීම: නැවත ප්රවාහ වෑල්ඩින් සහ පූර්ව-ආලේපන ක්රියාවලියේදී, පෑස්සුම් දියවීමට පෙර පැච් මැලියම් සුව කර සවි කරනු ලැබේ, එබැවින් එය සංරචකය පෑස්සුම් තුළට ගිලී යාම සහ ස්වයං-ගැලපීම වළක්වයි. මෙයට ප්රතිචාර වශයෙන්, නිෂ්පාදකයින් ස්වයං-ගැලපුම් පැල්ලමක් නිපදවා ඇත.

SMT මැලියම් පොදු ගැටළු, දෝෂ සහ විශ්ලේෂණය

යටි තෙරපුම

0603 ධාරිත්රකයේ තෙරපුම් ශක්තිය අවශ්යතාවය 1.0KG, ප්රතිරෝධය 1.5KG, 0805 ධාරිත්රකයේ තෙරපුම් ශක්තිය 1.5KG, ප්රතිරෝධය 2.0KG, එය ඉහත තෙරපුමට ළඟා විය නොහැකි බැවින් ශක්තිය ප්රමාණවත් නොවන බව පෙන්නුම් කරයි.

සාමාන්යයෙන් පහත සඳහන් හේතු නිසා ඇතිවේ:

1, මැලියම් ප්රමාණය ප්රමාණවත් නොවේ.

2, කොලොයිඩ් 100% සුව වී නැත.

3, PCB පුවරුව හෝ සංරචක දූෂිත වී ඇත.

4, කොලොයිඩ් බිඳෙන සුළුය, ශක්තියක් නැත.

තික්සොට්රොපික් අස්ථාවරත්වය

30ml සිරින්ජ මැලියම් භාවිතා කිරීම සඳහා වායු පීඩනය මගින් දස දහස් වාරයක් පහර දිය යුතුය, එබැවින් පැච් මැලියම්වලම විශිෂ්ට තික්සොට්රොපියක් තිබිය යුතුය, එසේ නොමැතිනම් එය මැලියම් ලක්ෂ්යයේ අස්ථාවරත්වයට හේතු වේ, ඉතා අඩු මැලියම්, එය ප්රමාණවත් ශක්තියක් ඇති නොකරයි, තරංග පෑස්සුම් කිරීමේදී සංරචක වැටීමට හේතු වේ, ඊට ප්රතිවිරුද්ධව, මැලියම් ප්රමාණය ඕනෑවට වඩා වැඩිය, විශේෂයෙන් කුඩා සංරචක සඳහා, පෑඩ් එකට ඇලී සිටීමට පහසුය, විදුලි සම්බන්ධතා වළක්වයි.

ප්රමාණවත් මැලියම් නොමැතිකම හෝ කාන්දු වන ස්ථානය

හේතු සහ ප්රතිවිරෝධතා:

1, මුද්රණ පුවරුව නිතිපතා පිරිසිදු නොකෙරේ, සෑම පැය 8 කට වරක් එතනෝල් සමඟ පිරිසිදු කළ යුතුය.

2, කොලොයිඩ් වල අපද්රව්ය ඇත.

3, දැල් පුවරුව විවෘත කිරීම අසාධාරණ ලෙස කුඩා වීම හෝ බෙදා හැරීමේ පීඩනය ඉතා කුඩා වීම, ප්රමාණවත් මැලියම් නිර්මාණයක් නොමැති වීම.

4, කොලොයිඩ් වල බුබුලු ඇත.

5. බෙදා හැරීමේ හිස අවහිර වී ඇත්නම්, බෙදා හැරීමේ තුණ්ඩය වහාම පිරිසිදු කළ යුතුය.

6, බෙදා හැරීමේ හිසෙහි පෙර රත් කිරීමේ උෂ්ණත්වය ප්රමාණවත් නොවේ, බෙදා හැරීමේ හිසෙහි උෂ්ණත්වය සෙල්සියස් අංශක 38 ක් ලෙස සකසා ගත යුතුය.

වයර් ඇඳීම

ඊනියා වයර් ඇඳීම යනු පැච් මැලියම් බෙදා හැරීමේදී කැඩී නොයන සංසිද්ධිය වන අතර, පැච් මැලියම් බෙදා හැරීමේ හිස දෙසට සූතිකාමය ආකාරයකින් සම්බන්ධ කර ඇත. තවත් වයර් ඇති අතර, පැච් මැලියම් මුද්රිත පෑඩ් මත ආවරණය කර ඇති අතර එමඟින් දුර්වල වෑල්ඩින් ඇති වේ. විශේෂයෙන් ප්රමාණය විශාල වන විට, ලක්ෂ්ය ආලේපන මුඛය ඇති විට මෙම සංසිද්ධිය සිදුවීමට ඉඩ ඇත. පැච් මැලියම් ඇඳීම ප්රධාන වශයෙන් බලපාන්නේ එහි ප්රධාන සංරචක දුම්මලයේ ඇඳීමේ ගුණය සහ ලක්ෂ්ය ආලේපන තත්වයන් සැකසීමෙනි.

1, බෙදා හැරීමේ පහර වැඩි කරන්න, චලනය වන වේගය අඩු කරන්න, නමුත් එය ඔබේ නිෂ්පාදන පහර අඩු කරයි.

2, ද්රව්යයේ දුස්ස්රාවිතතාවය අඩු වන තරමට, තික්සොට්රොපි වැඩි වන තරමට, ඇඳීමේ ප්රවණතාවය කුඩා වන බැවින්, එවැනි පැච් මැලියම් තෝරා ගැනීමට උත්සාහ කරන්න.

3, තාප ස්ථායයේ උෂ්ණත්වය තරමක් වැඩි වන අතර, අඩු දුස්ස්රාවිතතාවය, ඉහළ තික්සොට්රොපික් පැච් මැලියම් වලට ගැලපීමට බල කෙරෙයි, ඉන්පසු පැච් මැලියම්වල ගබඩා කාලය සහ බෙදා හැරීමේ හිසෙහි පීඩනය ද සලකා බලන්න.

ගුහාව

පැච් එකේ ද්රවශීලතාවය කඩා වැටීමට හේතු වේ. කඩා වැටීමේ පොදු ගැටළුව වන්නේ ස්ථානීය ආලේපනයෙන් වැඩි වේලාවක් තැබීමෙන් බිඳ වැටීමට හේතු වීමයි. පැච් මැලියම් මුද්රිත පරිපථ පුවරුවේ පෑඩ් එකට දිගු කළහොත් එය දුර්වල වෑල්ඩින් ඇති කරයි. සාපේක්ෂව ඉහළ අල්ෙපෙනති ඇති එම සංරචක සඳහා පැච් මැලියම් කඩා වැටීම, එය සංරචකයේ ප්රධාන ශරීරය ස්පර්ශ නොකරන අතර එමඟින් ප්රමාණවත් ඇලවීමක් ඇති නොවේ, එබැවින් පහසුවෙන් කඩා වැටිය හැකි පැච් මැලියම්වල බිඳවැටීමේ අනුපාතය පුරෝකථනය කිරීම දුෂ්කර ය, එබැවින් එහි තිත් ආලේපන ප්රමාණයේ ආරම්භක සැකසුම ද දුෂ්කර ය. මේ අනුව, අපට පහසුවෙන් කඩා වැටිය නොහැකි ඒවා තෝරා ගත යුතුය, එනම්, ෂේක් ද්රාවණය සාපේක්ෂව ඉහළ මට්ටමක පවතින පැච්. ස්ථානීය ආලේපනයෙන් පසු වැඩි වේලාවක් තැබීමෙන් ඇතිවන බිඳවැටීම සඳහා, පැච් මැලියම් සම්පූර්ණ කිරීමට ස්ථානීය ආලේපනයෙන් පසු කෙටි කාලයක් භාවිතා කළ හැකිය, සුව කිරීම වළක්වා ගැනීමට.

සංරචක ඕෆ්සෙට්

සංරචක ඕෆ්සෙට් යනු අධිවේගී SMT යන්ත්රවල පහසුවෙන් සිදුවිය හැකි අනවශ්ය සංසිද්ධියක් වන අතර ප්රධාන හේතු වන්නේ:

1, මුද්රිත පුවරුව XY දිශාවට අධිවේගී චලනයක් ඇති කරයි, මෙම සංසිද්ධියට ගොදුරු විය හැකි කුඩා සංරචකවල පැච් ඇලවුම් ආලේපන ප්රදේශය, හේතුව මැලියම් නිසා ඇති නොවන බවයි.

2, සංරචක යටතේ ඇති මැලියම් ප්රමාණය නොගැලපේ (උදා: IC යටතේ ඇති මැලියම් ලක්ෂ්ය දෙක, එක් මැලියම් ලක්ෂ්යයක් විශාල වන අතර එක් මැලියම් ලක්ෂ්යයක් කුඩා වේ), මැලියම් රත් කර සුව කළ විට එහි ශක්තිය අසමතුලිත වන අතර අඩු මැලියම් සහිත අවසානය පහසුවෙන් හිලව් කළ හැකිය.

කොටස් තරංග හරහා පෑස්සීම

හේතු සංකීර්ණයි:

1. පැච් එකේ ඇලවුම් බලය ප්රමාණවත් නොවේ.

2. තරංග පෑස්සීමට පෙර එය බලපෑමට ලක්ව ඇත.

3. සමහර සංරචක මත වැඩි අවශේෂ පවතී.

4, කොලොයිඩ් ඉහළ උෂ්ණත්ව බලපෑමට ප්රතිරෝධී නොවේ.

පැච් මැලියම් මිශ්රණය

රසායනික සංයුතියේ පැච් මැලියම් විවිධ නිෂ්පාදකයින්ට විශාල වෙනසක් ඇත, මිශ්ර භාවිතය බොහෝ නරක දේ නිෂ්පාදනය කිරීමට පහසුය: 1, සුව කිරීමේ අපහසුතාව; 2, මැලියම් රිලේ ප්රමාණවත් නොවේ; 3, තරංග පෑස්සීමට වඩා බරපතලයි.

විසඳුම නම්: දැල් පුවරුව, සීරීම, ඩිස්පෙන්සිං සහ මිශ්ර වීමට පහසු අනෙකුත් කොටස් හොඳින් පිරිසිදු කර, විවිධ වෙළඳ නාමවල පැච් මැලියම් මිශ්ර කිරීමෙන් වළකින්න.

පළ කිරීමේ කාලය: ජූලි-05-2023